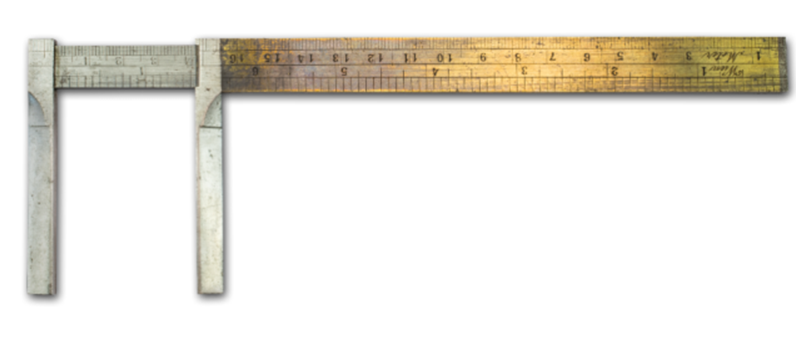

自卡尺发明以来,便成为了最畅销的测量工具,因为卡尺结构简单,使用方便且应用广泛。大部分的测量任务比如厚度、距离、间隙高度差都可以通过一把卡尺轻松化解,并且卡尺的维修也十分方便。一直到今天,一把油腻腻的卡尺已成为了机床的标配工具。

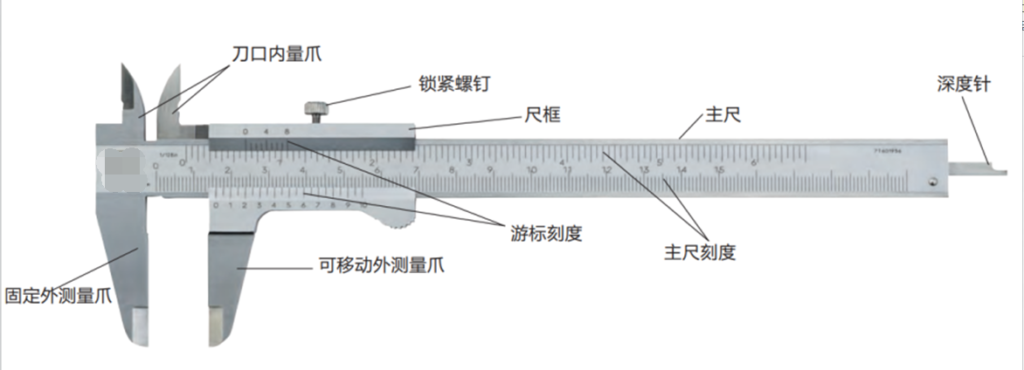

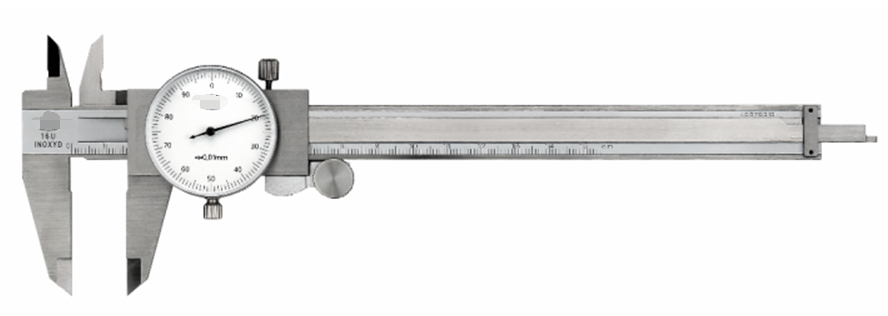

但时过境迁,工业在发展,测量技术也在不断进步。随着人们对效率和精度的不断追求,卡尺也出现了很多的升级,游标卡尺因其读数速度较慢且考验操作者的经验和眼力,因此便出现了更人性化的带表型卡尺,无需再去细究游标上的重合线位置,直接读取指针的数值变得更加容易,对新手也更友好。

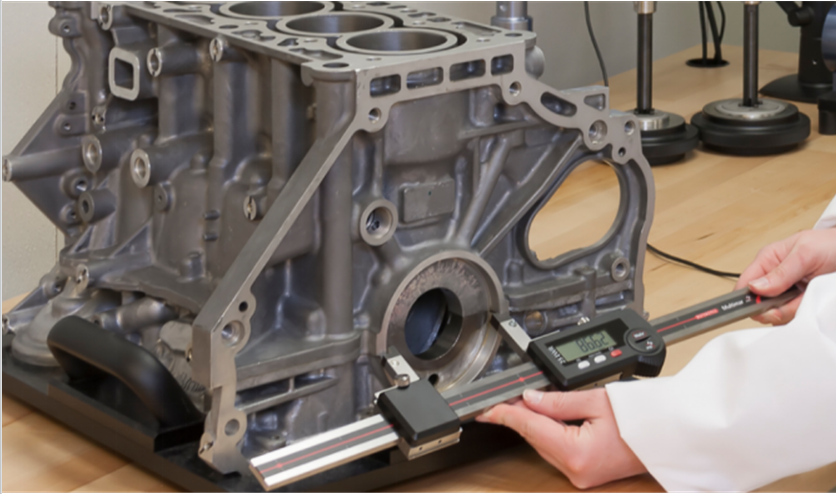

而随着芯片和传感器技术的发展,数显设备逐渐在计量领域占据主流。通过数字电路放大和细分,可以将产品的分辨率推高到机械结构无法企及的程度,清晰的大显示屏即使在昏暗的机床内部,也可以轻松读取,而数字化的进一步发展,人们需要更快捷的数据获取方式,直接从卡尺将数据发送到计算机无疑是最快的一种方式,因此可以实现无线传输数据的卡尺成为了数字化的利器。

我们将各种类型的卡尺结合使用的特点进行一些比较:

现代的数显卡尺,以其优异的性能,在各个方面都占有绝对的优势,因此成为了当今的主流规格。

不过虽然如此,但仍然有许多机师钟爱机械式的游标卡尺,皮实耐用且价格便宜,一把游标卡尺通常可以传承几代工匠。

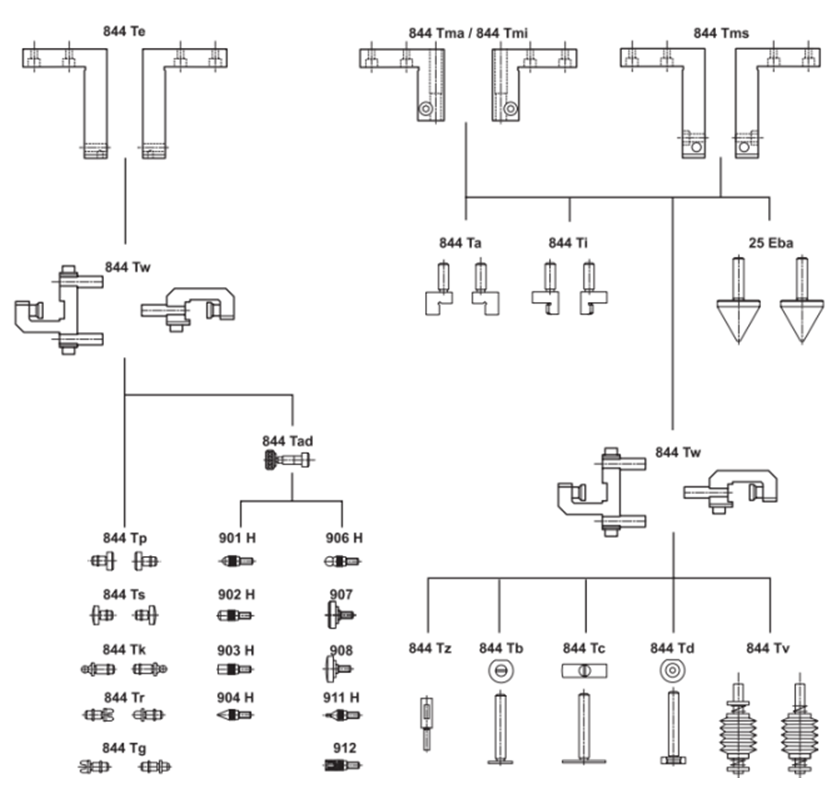

卡尺除了有多种显示方式外,还有种类繁多的型号规格,适用于一些特殊的测量场景。除此之外,还有万用型卡尺,除了可以更换量具的测量面,甚至还可以根据需求选择不同的测量臂,使量具可以最大程度的满足测量的需求。

丰富的选件进一步的扩大了卡尺的应用范围,从齿轮测量到螺纹参数的测量都可以通过一把万用卡尺来实现。

卡尺使用小技巧

用卡尺测量时的误差请注意以下错误:

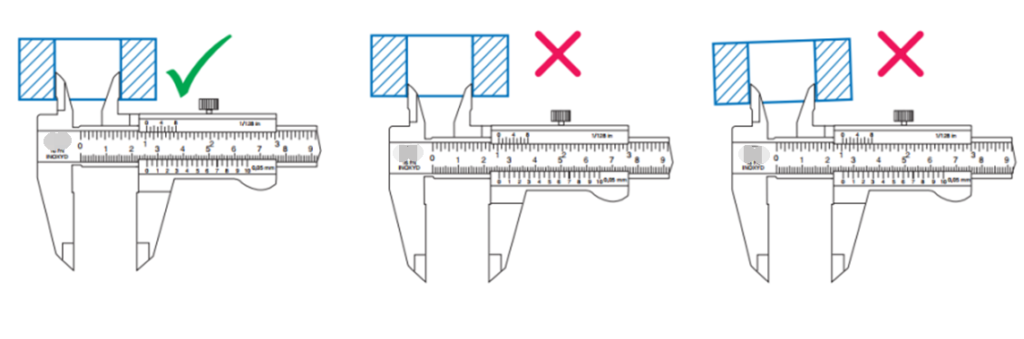

01卡爪与测量面的倾斜角度

使用卡尺测量时,卡尺测量面应该贴合被测表面,避免产生夹角,测量大尺寸的工件时,需移动卡爪,以确保测量的是两个面的最小距离。

02测量力太强或太弱

卡尺是一种不符合阿贝原则的测量工具,因此在测量力的影响下,卡爪会不同程度的产生变形,也就是我们常说的阿贝误差,因此,使用卡尺测量和归零时需尽量保持平稳的测力。我们还可以通过卡尺的测量保持装置来控制卡爪的测量力,提高测量的稳定性。

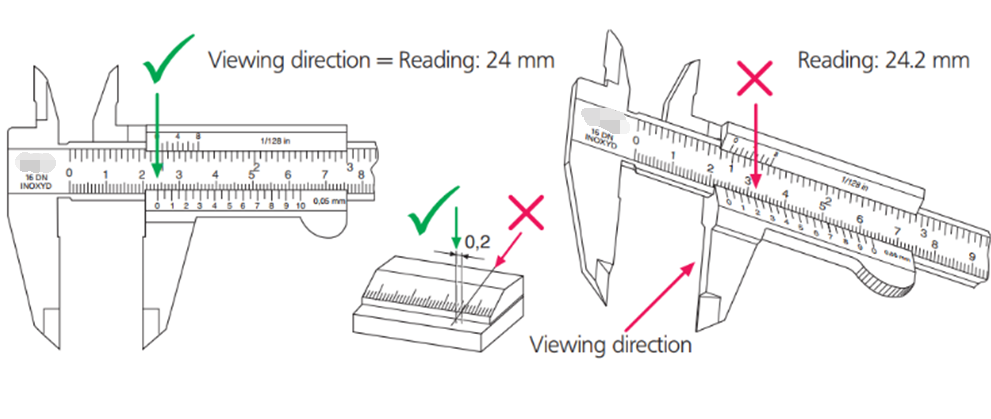

03不正确的阅读角度(游标和带表卡尺)

当使用机械式卡尺测量产品时,读数需要保持正对卡尺的游标或者指针表盘,以免产生读数的是视觉误差。

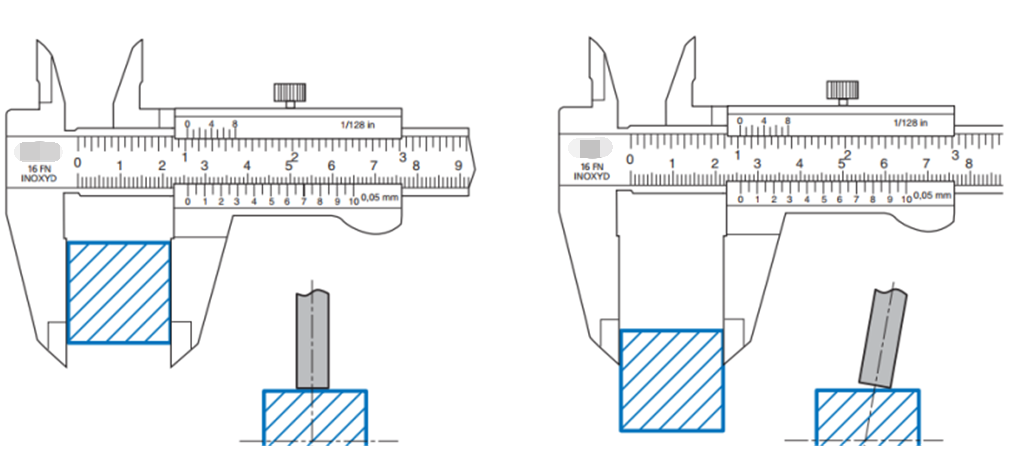

04卡爪的测量位置

在用外量爪测量工件时,应使用内测平测量面进行测量,通常情况下避免使用前端刀口位置进行尺寸测量,以免测量面和工件错位,产生误差。

05卡爪的磨损和测量面清理

由于卡尺使用频率较高,需要定期检查卡尺测量面,可以将卡爪合拢后面对光源,目测测量面之间是否有缝隙,或者可以使用卡尺测量面的不同位置测量同一针规,以观察测量结果是否有变化。

06不符合参考温度(20摄氏度)

虽然卡尺经常在车间使用,但仍应注意使用温度,切勿将卡尺放置于热源附近,如空调风口或者暖气炉边,也不可以长时间手握卡尺,以免卡尺尺胚受热产生形变。